智能工廠MES系統總體設計思路 以計劃接收與修改接收的ERP網絡系統工程為例

隨著工業4.0和智能制造浪潮的推進,制造執行系統(MES)作為連接企業資源計劃(ERP)與車間現場控制系統的核心樞紐,其設計與實施已成為智能工廠建設的重中之重。本文將聚焦于MES系統總體設計中的一個關鍵環節——計劃接收與修改接收,并結合ERP網絡系統工程的設計,闡述一套清晰、高效、可落地的總體設計思路。

一、 總體設計目標與原則

智能工廠MES系統的總體設計,首要目標是實現信息流、物流與控制流在計劃層與執行層之間的無縫對接與高效協同。具體到計劃接收與修改接收功能,其核心目標是:

- 準確性:確保從ERP下達的生產計劃(工單、物料需求等)能夠被MES完整、準確地接收與解析。

- 敏捷性:支持對已接收計劃的高效、可控修改與調整,快速響應市場變化、設備異常或物料短缺等突發狀況。

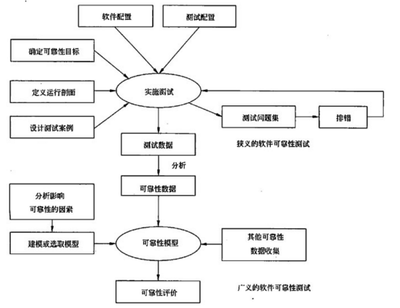

- 可追溯性:對計劃的每一次接收、修改、發布與執行過程進行完整記錄,形成閉環管理。

- 集成性:與ERP系統、車間設備、倉儲系統等實現深度、穩定的網絡與數據集成。

設計原則應遵循:標準化、模塊化、高可用性、安全性及可擴展性。

二、 核心模塊設計思路:計劃接收與修改接收

- 計劃接收模塊設計:

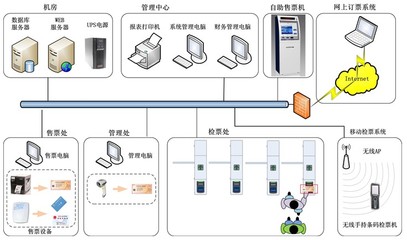

- 接口設計:建立與ERP系統的標準數據接口(如Web Service、API、中間數據庫等),定義清晰的數據交換協議與格式(通常基于ISA-95標準)。接收的數據包應包含工單號、產品信息、數量、工藝路線、計劃開始/結束時間、物料清單(BOM)等關鍵信息。

- 解析與驗證引擎:MES系統需內置強大的解析引擎,對接收的ERP計劃數據進行解碼、校驗(如數據完整性、邏輯合理性)和標準化轉換,確保數據符合MES內部處理規范。驗證失敗的計劃應能觸發告警并反饋至ERP。

- 計劃發布與排程觸發:驗證通過的計劃,根據預設規則(如工廠日歷、資源狀態)發布至MES工單池,并自動或手動觸發高級計劃與排程(APS)模塊,進行詳細的車間作業排程。

- 計劃修改接收模塊設計:

- 變更識別與捕獲:系統需能實時或定時偵測ERP端發起的計劃變更(如訂單取消、數量調整、優先級變更、交期提前),并通過與計劃接收相同的接口通道或專用變更通知接口進行捕獲。

- 影響范圍分析:這是智能化的關鍵。系統應能自動分析計劃變更對以下方面的影響:

- 在制品(WIP):變更是否影響已開工或已報工的工序?

- 物料:物料需求是否變化?已備料、在途料如何處理?

- 資源:設備、人力排班是否需要調整?

- 后續訂單:是否產生連鎖影響?

- 變更執行與協同:根據影響分析結果,系統提供不同的處理策略(如立即停止、本批完成后再變更、插入緊急工單等),經管理人員確認后,將變更指令同步下發至相關生產單元、倉儲系統,并更新MES內部所有相關數據狀態。所有變更操作必須留有審計日志。

三、 ERP網絡系統工程的設計支撐

穩定、高效、安全的網絡是上述功能實現的物理基礎。ERP與MES間的網絡工程設計需重點關注:

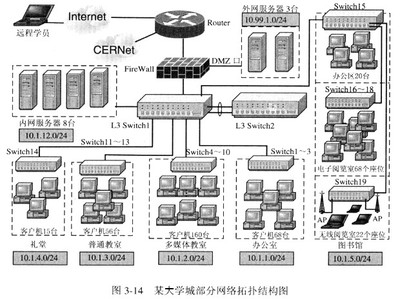

- 網絡架構設計:通常采用分層架構。ERP服務器位于企業信息層(IT網絡),MES服務器位于制造執行層(OT網絡)。兩者之間需通過工業防火墻/網閘進行安全隔離與受控的數據交換,實現IT與OT網絡的深度融合與安全防護。

- 通信協議與帶寬規劃:根據數據交換的頻率、數據量大小(如圖紙、工藝文件),選擇合適的通信協議(如HTTP/S, OPC UA, MQTT等),并規劃足夠的網絡帶寬,確保計劃數據,尤其是緊急變更指令,能夠低延遲、可靠傳輸。

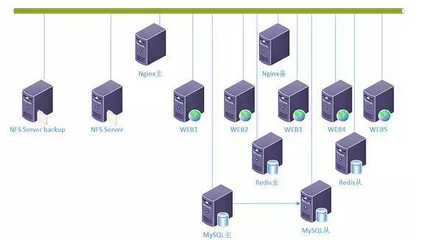

- 高可用性與冗余設計:對MES與ERP的通信鏈路、接口服務器等關鍵節點實施雙機熱備、負載均衡等設計,確保7x24小時不間斷運行。網絡設備自身也應具備冗余能力。

- 網絡安全設計:這是重中之重。必須實施嚴格的訪問控制列表(ACL)、虛擬專用網(VPN)、數據加密傳輸、入侵檢測/防御系統(IDS/IPS)以及定期的漏洞掃描與安全審計,防止數據泄露、篡改或遭受網絡攻擊。

- 運維管理設計:建立完善的網絡監控體系,對鏈路狀態、流量、接口調用成功率等進行實時監控與告警。制定清晰的故障應急預案和日常維護流程。

四、 一體化協同設計

智能工廠MES系統中計劃接收與修改接收功能的高效運行,絕非獨立的軟件功能開發,而是需要與底層的ERP網絡系統工程進行一體化協同設計。

- 在規劃期,MES的功能需求(如實時性要求、數據量)應直接驅動網絡工程的性能與架構設計。

- 在實施期,網絡工程的部署、調試需與MES的接口聯調同步進行,確保通路順暢。

- 在運維期,任何一方的變更(如ERP升級、網絡拓撲調整)都需評估對另一方的潛在影響。

唯有將MES的應用邏輯與支撐其運行的網絡基礎設施視為一個有機整體,進行通盤考慮和設計,才能構建出真正響應迅速、運行穩定、安全可靠的智能工廠核心神經系統,從而為制造企業提升生產效率、保障訂單交付、實現柔性制造奠定堅實的基礎。

如若轉載,請注明出處:http://www.ingemar.cn/product/56.html

更新時間:2026-01-13 08:24:00