網絡式溫濕度監控系統在工業環境中的設計與實現

隨著工業自動化與智能化水平的不斷提升,對生產環境關鍵參數的實時、精確監控已成為保障產品質量、提升生產效率和確保設備安全運行的重要環節。溫濕度作為影響眾多工業過程的核心環境變量,其監控系統的網絡化、系統化設計顯得尤為關鍵。本文基于工業控制與網絡系統工程視角,探討網絡式溫濕度監控系統的研究與設計。

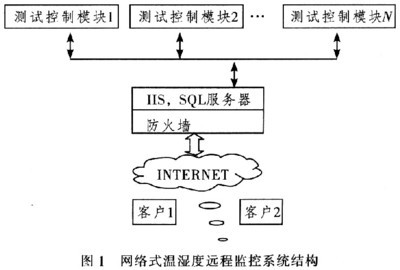

一、 系統總體設計架構

網絡式溫濕度監控系統是一個集傳感、采集、傳輸、處理與應用于一體的綜合性系統。其典型架構可分為三層:

- 感知層: 由部署在各個監控點的數字式溫濕度傳感器節點構成,負責實時采集環境溫濕度數據。傳感器通常選用高精度、高穩定性型號,并具備一定的工業防護等級(如IP65),以適應復雜的工業現場環境。

- 網絡傳輸層: 這是系統的“神經網絡”。設計需充分考慮工業現場布局、數據實時性要求及成本。常用方案包括:

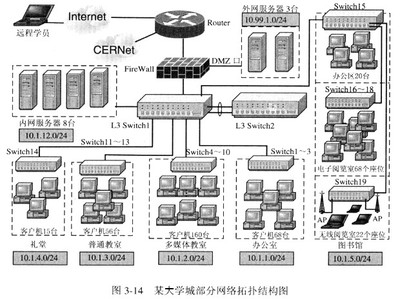

- 有線網絡: 采用工業以太網(如Profinet、EtherNet/IP)或現場總線(如Modbus、CAN)。優點是高可靠性、高實時性與強抗干擾能力,適用于對穩定性要求極高的核心區域。

- 無線網絡: 采用ZigBee、LoRa、Wi-Fi或4G/5G技術。具有部署靈活、無需布線、易于擴展的優點,特別適合設備移動、布線困難或監控點分散的場合。實踐中常采用有線與無線混合組網模式,以實現最優覆蓋與成本效益。

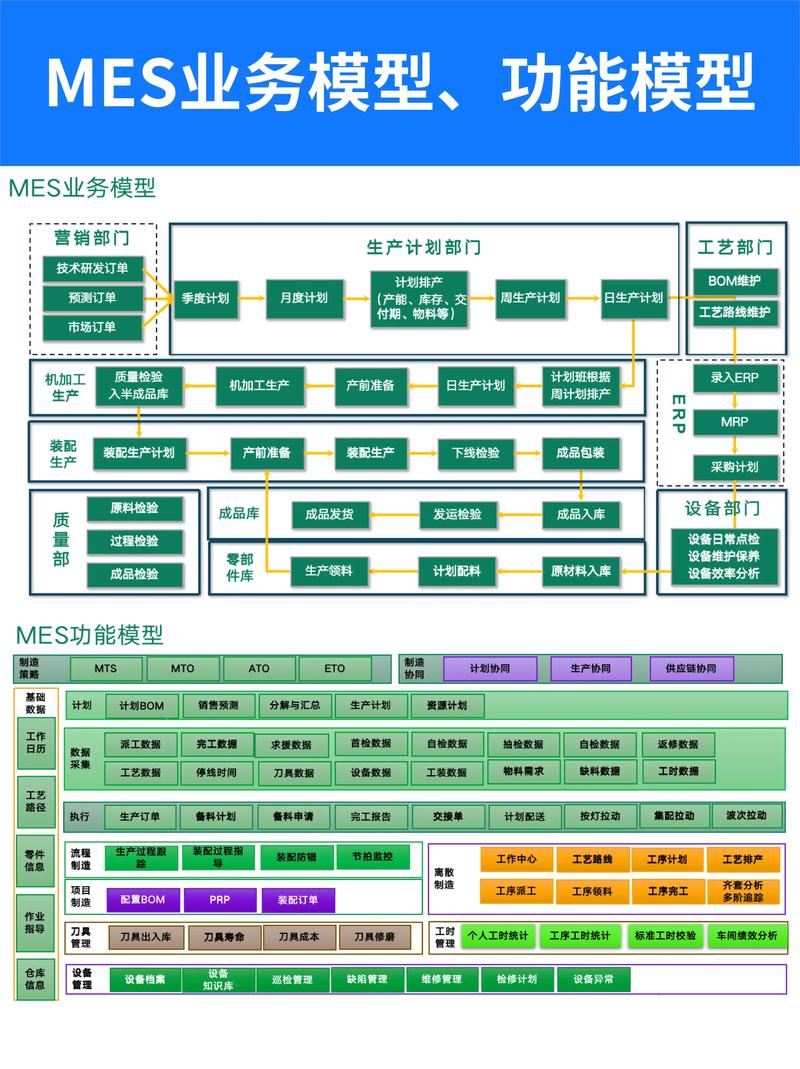

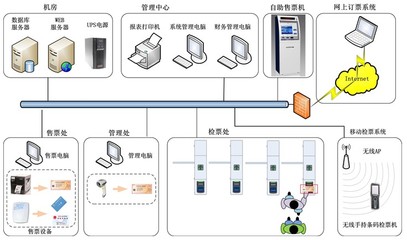

- 應用管理層: 位于監控中心或云端服務器。負責數據的匯聚、存儲、分析與展示。核心軟件平臺應具備實時數據監視、歷史數據查詢與曲線分析、超限報警(聲光、短信、郵件)、報表生成、用戶權限管理等功能。應提供標準數據接口(如OPC UA、MQTT),以便與上層MES(制造執行系統)或ERP(企業資源計劃)系統集成,實現數據價值的深度挖掘。

二、 關鍵硬件設計與選型

- 傳感器節點: 除傳感器本身外,節點需集成微控制器(MCU)、信號調理電路、網絡通信模塊(如以太網芯片、ZigBee模塊)及電源管理單元。設計需注重低功耗(尤其無線節點)、電磁兼容性(EMC)及在惡劣環境(高溫、高濕、粉塵)下的長期可靠性。

- 數據采集與轉換單元: 對于模擬傳感器或集中式采集,需要高精度模數轉換器(ADC)。對于分布式數字傳感器,MCU直接通過數字接口(如I2C、單總線)讀取數據。

- 網絡設備: 根據選擇的網絡協議,選用相應的工業交換機、路由器、網關或無線接入點。設備需滿足工業級標準,支持寬溫工作,并具備良好的網絡管理功能。

三、 軟件系統與通信協議設計

- 通信協議: 為確保不同廠商設備間的互操作性,優先采用標準工業通信協議。感知層與采集器之間常用Modbus RTU/TCP;采集器與服務器之間可采用Modbus TCP、OPC UA或MQTT(尤其適用于物聯網云平臺架構)。協議設計需包含設備尋址、數據幀結構、校驗機制及命令集。

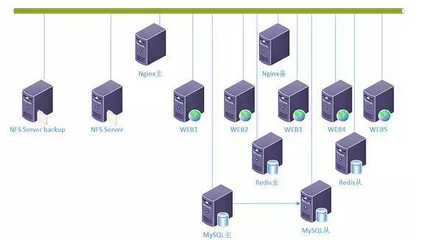

- 服務器端軟件: 采用模塊化設計,通常包括通信服務模塊(負責與下位機通信)、實時數據庫、報警服務模塊、人機界面(HMI/Web)及數據服務接口。數據庫設計需優化歷史數據的存儲與快速檢索。

- 客戶端/人機界面: 提供圖形化監控畫面,實時顯示各點溫濕度數值、狀態及分布圖。支持報警列表、歷史趨勢曲線、區域統計報表等,界面應直觀、操作簡便。

四、 系統工程實施要點

- 點位規劃與布線: 根據工藝要求和環境特點,科學規劃傳感器布點,避免局部熱源、風口等干擾。有線網絡布線需符合工業布線規范,做好防護與標識;無線網絡需進行現場信號強度勘測,確保全覆蓋與通信質量。

- 系統集成與調試: 嚴格按照設計文檔進行硬件安裝與軟件配置。進行逐級調試:單點傳感器調試、網絡通信調試、服務器數據接收調試、整體功能聯調。重點測試系統的實時性、準確性、穩定性及報警功能的及時性。

- 可靠性設計與維護: 系統需考慮冗余設計,如關鍵網絡鏈路冗余、服務器雙機熱備。建立定期巡檢與校準制度,確保傳感器精度。軟件平臺應具備設備在線狀態監測與故障診斷功能。

五、 應用前景與

網絡式溫濕度監控系統是工業物聯網(IIoT)在環境監控領域的典型應用。其設計融合了傳感器技術、嵌入式系統、工業網絡與軟件工程等多學科知識。一個優秀的系統設計不僅能實現7x24小時無人值守監控,更能通過對海量環境數據的分析,為工藝優化、能源管理、預測性維護提供數據支撐,最終助力企業實現降本增效與智能化轉型。隨著5G、邊緣計算和人工智能技術的進一步滲透,該系統將向著更智能的預測、調節與決策支持方向發展。

如若轉載,請注明出處:http://www.ingemar.cn/product/49.html

更新時間:2026-01-13 08:18:59